客户案例

工艺数据全链路实时协同

要求建立焊接参数数字化标准库,智能匹配同类船型工艺数据,提升工艺复用率至60%以上,降低试焊成本及焊缝质量波动。

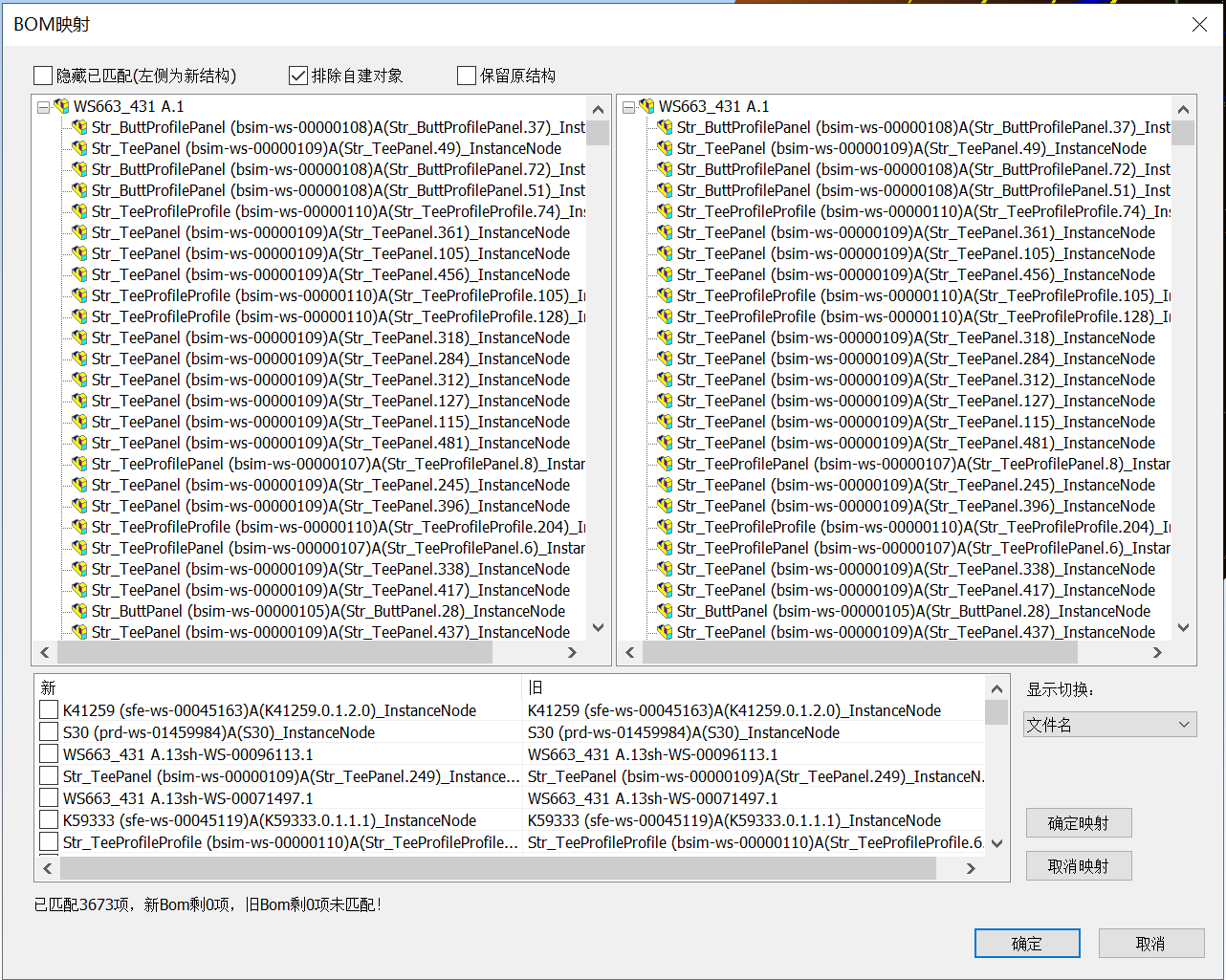

需打通装配、焊接、生产资源数据孤岛,构建统一协同平台,确保工艺变更实时推送至车间,消除版本错漏导致的返工损失。

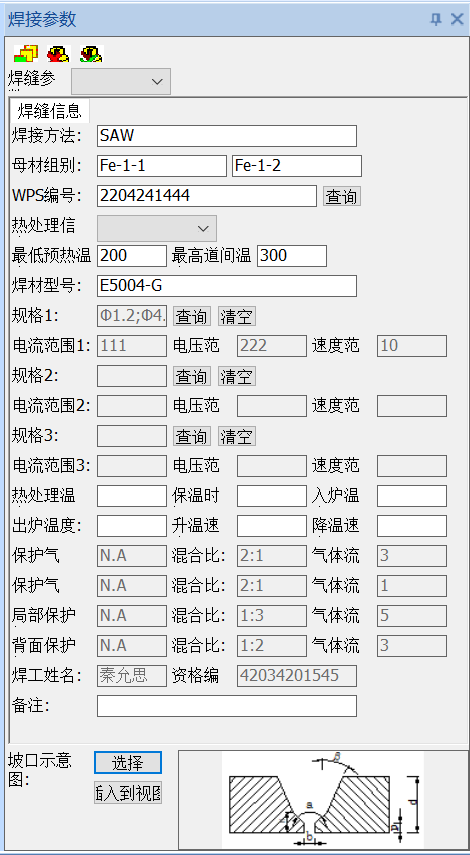

数字化焊接工艺标准库

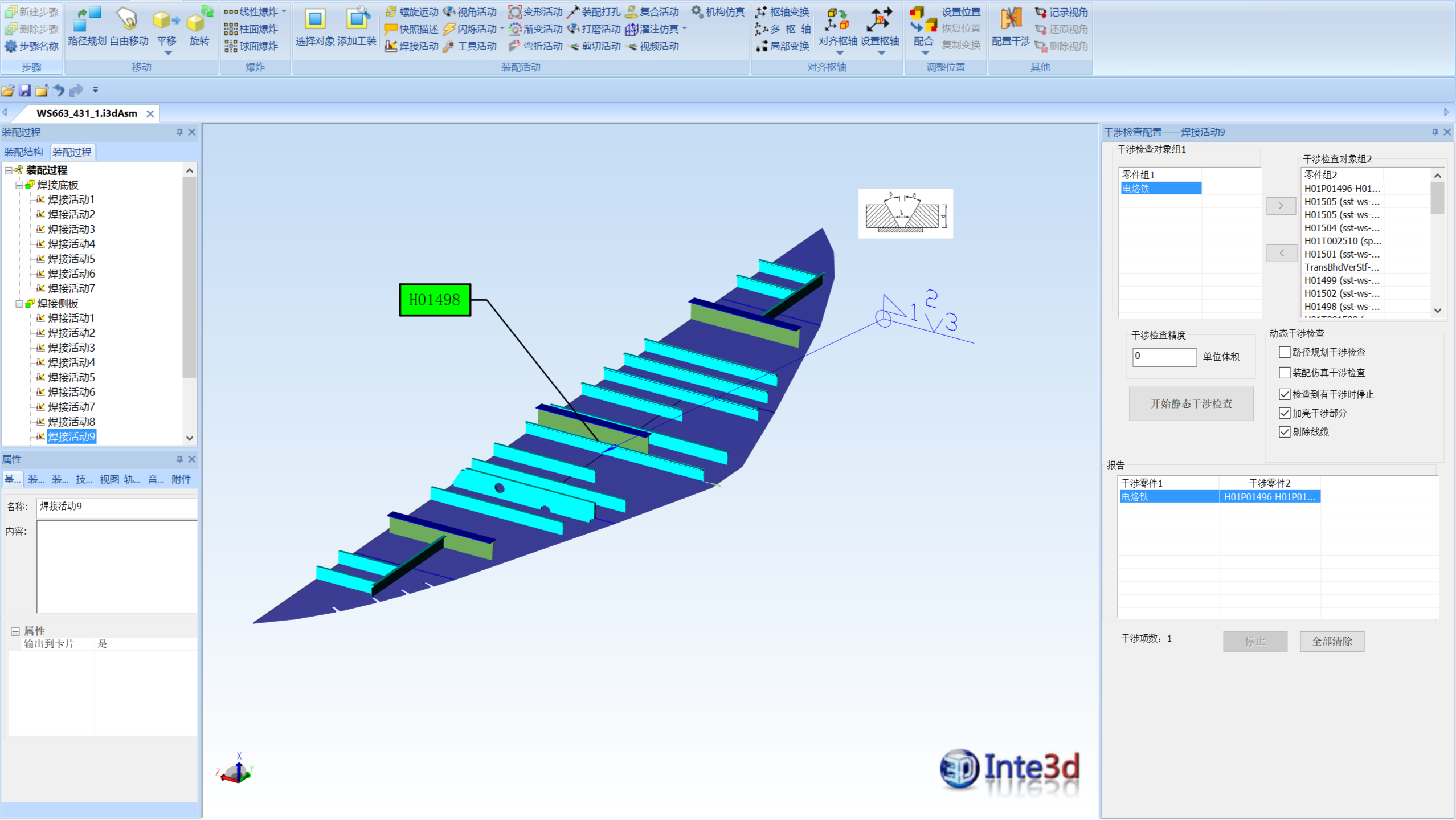

需将二维图纸升级为三维动态仿真系统,自动规划机电设备安装路径并预判物理干涉与吊装风险,减少返工成本与安全风险。

三维动态装配路径仿真预判

客户需求

焊接工艺智能决策系统

构建基于Inte3D的船舶装配工艺数字化平台,实现复杂机电设备安装路径智能规划与动态碰撞检测,提前预判干涉风险,缩短装配周期。

集成焊接工艺知识库与三维模型,自动匹配焊材、参数及工艺规范,提高焊接工艺复用率。

工艺数据一体化管理中枢

打通Inte3D与工艺管理系统数据链路,实现工艺卡片、资源清单、BOM数据的自动同步,工艺变更响应更及时。

解决方案

全三维工艺仿真验证体系

焊接工艺智能匹配使工艺复用率和焊缝质量合格率有了质的提升,形成可迭代的企业工艺知识库。

全生命周期工艺数据协同

三维工艺仿真预判90%以上干涉风险,减少物理试装次数,大幅缩短装配周期。

客户价值

焊接质量标准化与工艺知识资产化

船舶装配周期与成本双优化

工艺变更实时穿透设计——制造环节,减少工艺准备周期,支持多船型并行制造。