客户案例

工艺数据全局协同与版本穿透

要求通过数字化仿真工具量化评估加工工序,减少经验依赖,精准预测工时、规避资源浪费与加工质量风险。

需构建结构化工艺数据库,实现设计-制造-检验全流程数据互通,确保版本统一可追溯,快速定位质量问题根源。

数据驱动的机加工艺仿真验证

需将二维图纸及物理样机升级为动态三维可视化装配指引,降低人工培训成本,提升工艺验证效率与变更响应速度。

三维可视化装配指导替代传统图纸

客户需求

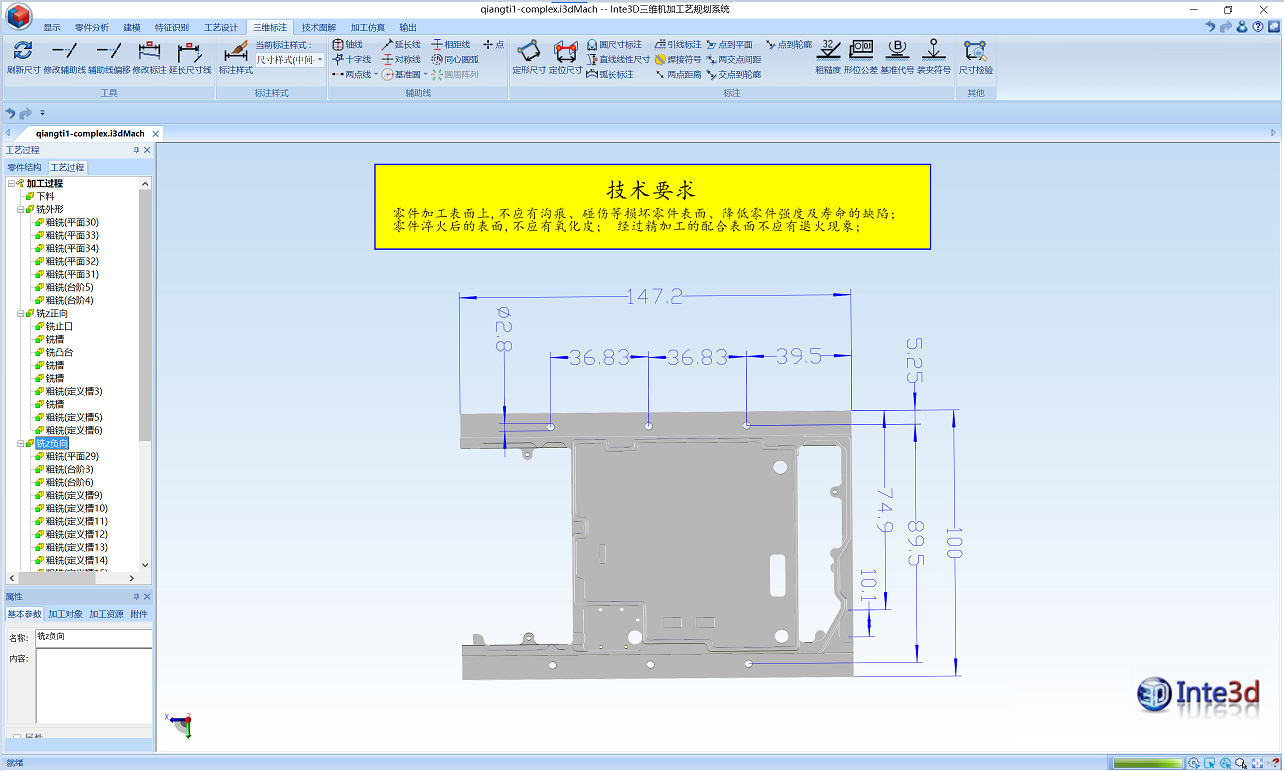

数字化加工工序规划平台

构建三维装配工艺规划体系,实现装配工序全流程可视化验证,降低试错成本并提升装配指导效率。

建立基于三维模型的数字化加工工序规划平台,精准定义切削参数与工艺路线,确保加工质量与资源利用率。

结构化工艺数据中心

打通PLM/ERP/MES系统壁垒,构建结构化工艺数据中心,实现工艺设计-执行-优化的全生命周期协同管理 。

解决方案

三维装配工艺规划系统建设

结构化工艺数据驱动精准加工参数定义,降低加工废品率,提升设备综合效率。

构建数字化工艺资产

通过三维工艺仿真与数字化加工验证,减少物理样机迭代,降低试错成本,加速工艺定型与量产转化。

客户价值

提升制造质量与效率

缩短产品上市周期

打破数据孤岛实现工艺知识沉淀,支持快速工艺复用与变更响应,提高质量问题追溯效率,赋能企业持续工艺优化能力。